三个月,开发提锂工艺技术;五个月,现场连续试验,验证工艺可行性;一年,完成工业化建设。跨界进入盐湖提锂领域,一出手就是国际领先,紫金矿业在全球首次实现了基于离子筛吸附剂的盐湖绿色提锂工业化应用。

2021年,紫金矿业开始进军新能源新材料领域。公司旗下研发机构矿冶设计研究院(简称“矿冶院”)破解了西藏拉果错盐湖高效绿色提锂难题,为公司在新能源领域站稳脚跟打下了坚实基础。

锂资源主要以盐湖卤水和硬岩矿石的形式存在,而国内超八成的锂资源为盐湖锂。随着全球能源转型加速演化,各国愈加重视锂资源安全供应。中国是全球第一大锂资源消费国,但供给不足导致对外依存度高达67%,盐湖锂矿的自主开发利用显得更加迫在眉睫。

2022年5月,紫金矿业揽入西藏拉果错盐湖。但如何在生态环境敏感脆弱的高原实现锂资源的绿色高效开发,成为一道难题。

从盐湖卤水中提取分离锂,主要有沉淀法、煅烧法、萃取法、吸附法、膜法等工艺。但是,盐湖提锂有着“一湖一策”的行业共识,何种方法最适合拉果错盐湖,有待研发考证。

矿冶院的科研工作者,在三个月内高效开发了技术、经济、环境优势显著的“钛系吸附+膜耦合”提锂工艺。

小试很成功,但研究团队明白,利用钛系吸附的提锂方法在全球都还停留在实验室阶段,没有一家企业实现工业化应用,毫无先例可循。

拉果错盐湖位于西藏阿里地区改则县,羌塘高原腹地,平均海拔4500米,是世界屋脊的屋脊。

如何在高原实现综合效益最高的产业化提锂,有着很多难题需要跨越:气温低、海拔高、生态脆弱、药剂运输、吸附剂长期稳定性……

为尽快验证工艺、完善参数指标,矿冶院研发团队迅速设计制作了一站式集装箱装置,前往海拔4500米的拉果错盐湖现场开展全流程连续实验,用五个月时间完成了业界钛系吸附剂超700个周期的现场连续实验,进一步验证了工艺的可行性。

“这是业内钛吸附最长时间的验证,高校和科研院所一般最多也只验证50个周期。”矿冶院冶金所副所长许晓阳说。在现场验证的同时,项目的可研设计也同步展开。

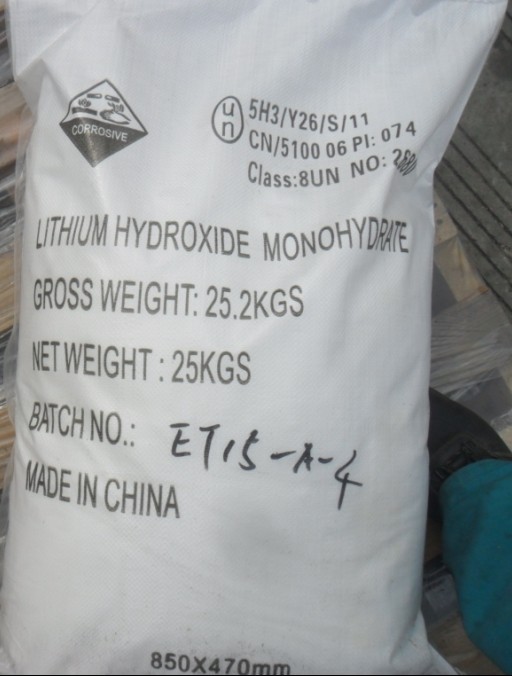

最终,公司根据卤水性质,结合矿区实际环境,在大量试验研究数据及现场实验验证支撑的基础上,开发出了土地更集约、环境更友好、技术更先进、效益更显著的“离子筛吸附+膜耦合”技术路线万吨单水氢氧化锂的工业生产线。

这一工艺创新采用双极膜电渗析制备产品氢氧化锂,实现生产产品的同时,副产系统所需盐酸。新工艺不引入任何其他杂质离子,实现了盐湖生态系统内循环、环境友好、环保无污染目标。“简单地说,就是仅从湖中拿走Li^+和OH^-,而生产所需的外购少量氯化钠则以Na^+和Cl^-的形态进入盐湖,除了这四种离子,项目对湖水中其他成分没有造成影响。”许晓阳介绍道。

同时,该技术采用“钛系吸附+膜耦合”工艺产出单水氢氧化锂,实现原卤直接提锂,大大缩短了提锂周期(传统晒盐需要1至2年时间),将锂的综合回收率从30%至50%提高到了70%,减少了药剂的采购和运输。此外,新工艺的实施,还改善了盐田工艺占地大的问题,计划用地面积缩小至66公顷,约为原来的1/16,进一步减少了对当地生态环境的影响。

目前,围绕这一新工艺的工业化应用,矿冶院和拉果资源公司已经提交了近20项专利申请。(下转第三版) (上接第一版)

吸附工艺是盐湖提锂较为前沿的技术路线。紫金矿业已全面掌握了这一提锂技术。

从一家县属小企业蜕变为全球知名大型跨国矿业集团,创新是紫金的核心竞争力。

早在2021年公司收购阿根廷3Q锂盐湖时,矿冶院就快速组建研究团队,经过3Q项目的研究过程,团队对盐湖提锂积累了一定认识。

盐湖提锂技术是一种“湿法冶金”技术,晒盐(蒸发)、吸附、萃取、沉淀等均是湿法冶金常用技术手段,而膜处理技术也是化工和水处理常用技术,矿冶院同样具备这方面的技术人才。这是公司在盐湖提锂领域获得成功的缘由之一。

紫金矿业董事长陈景河曾表示,盐湖提锂实际上是化工工艺,紫金以湿法冶金起家,化工人才众多,可为项目技改和产能提升带来更多创新。

除技术积累以外,企业对待科研理念的不同,也是紫金矿业得以快速实现产业化应用的关键。

紫金矿业的科研以市场为导向千亿国际,追求整体效益,在指标控制、环境保护、经济效益之间找到最佳平衡,以实现多方共赢和可持续发展。

今年以来,以发展新质生产力为指引,紫金矿业组建了“中央研究院”,统筹公司研发资源,着力解决一批事关可持续发展的关键问题。

陈景河表示,最适合的就是最好的创新,有效益的研究成果才是形成企业竞争力的保障。未来公司将实现资源、产能及效益规模再提升,全力向世界一流目标迈进。

中国人寿福建省分公司是中国人寿在福建寿险市场的分支机构,中国人寿福建省分公司一贯奉行“成己 …[详细]